La productividad global es un indicador clave para medir la eficiencia y el rendimiento de una empresa. Calcularla de manera precisa y constante es fundamental para identificar oportunidades de mejora, tomar decisiones informadas y garantizar la competitividad en el mercado. En este artículo, exploraremos en detalle cómo se calcula la productividad global, su importancia, los desafíos que presenta y las mejoras que se pueden implementar para aumentarla.

Definición de productividad global

La productividad global se refiere a la relación entre la producción total de una empresa y los recursos utilizados para generar esa producción. En otras palabras, mide la eficiencia con la que se utilizan los recursos para producir bienes o servicios. Para calcularla, se deben tener en cuenta tanto los recursos materiales como los recursos humanos y tecnológicos.

Factores que influyen en la productividad global

- Capacitación y habilidades del personal.

- Disponibilidad y estado de la maquinaria y tecnología utilizada.

- Procesos de producción y gestión eficientes.

- Condiciones del entorno laboral y organizacional.

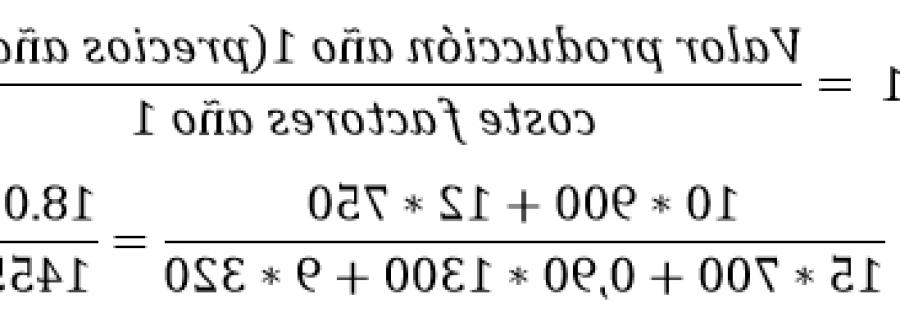

Métodos para calcular la productividad global

Existen varios métodos para calcular la productividad global, siendo los más comunes el método de la producción por hora trabajada, el método del valor agregado y el método de la producción por unidad de insumo. Cada uno de estos métodos ofrece una perspectiva particular sobre la eficiencia y el rendimiento de la empresa, por lo que es recomendable utilizarlos de manera conjunta para obtener una visión más completa.

Importancia de calcular la productividad global

Calcular la productividad global es esencial para la gestión empresarial por varias razones fundamentales.

Beneficios de medir la productividad global

- Identificar oportunidades de mejora en los procesos de producción.

- Evaluar el rendimiento del personal y la eficiencia de los recursos.

- Establecer metas realistas y medibles para el crecimiento empresarial.

Impacto en la toma de decisiones empresariales

La información obtenida a través del cálculo de la productividad global influye directamente en la toma de decisiones estratégicas, como la asignación de recursos, la implementación de mejoras operativas y la definición de estrategias de crecimiento. Además, permite comparar el rendimiento de la empresa con el de la competencia y con estándares de la industria, lo que facilita la identificación de áreas de oportunidad.

Desafíos al calcular la productividad global

A pesar de su importancia, calcular la productividad global presenta desafíos y limitaciones que deben ser considerados.

Limitaciones de los métodos de medición

- Los métodos de medición pueden no capturar completamente la contribución de la innovación y la calidad del producto.

- La variabilidad en la calidad de los datos utilizados puede afectar la precisión de los cálculos.

Factores externos que afectan la productividad global

Factores externos, como fluctuaciones en la demanda del mercado, cambios en la regulación y condiciones económicas, pueden influir en la productividad global de una empresa. Estos factores deben ser considerados al interpretar los resultados del cálculo y al establecer expectativas realistas.

Mejoras para aumentar la productividad global

Para aumentar la productividad global, las empresas pueden implementar diversas estrategias y mejoras en sus procesos.

Estrategias para incrementar la eficiencia y la calidad

- Automatización de procesos para reducir tiempos y costos.

- Capacitación continua del personal para mejorar habilidades y conocimientos.

- Implementación de sistemas de gestión de calidad para garantizar estándares elevados.

Implementación de tecnologías y procesos innovadores

La adopción de tecnologías innovadoras, como la inteligencia artificial, el Internet de las cosas y la analítica de datos, puede impulsar la eficiencia y la productividad en diversos aspectos de la empresa. Asimismo, la reingeniería de procesos y la optimización de la cadena de suministro son estrategias clave para mejorar la productividad global.

Conclusiones

Calcular la productividad global es fundamental para evaluar el rendimiento de una empresa, identificar oportunidades de mejora y tomar decisiones estratégicas informadas. A pesar de los desafíos que presenta, existen estrategias y mejoras que pueden implementarse para aumentar la productividad global y garantizar la competitividad a largo plazo. Es crucial que las empresas adopten un enfoque integral que considere tanto los aspectos operativos como los tecnológicos y de gestión para maximizar su eficiencia y rendimiento.